冷板制造中最大的两个成本驱动因素是导热性能要求和年度需求,通常热工程师和制造工程师很少或根本无法控制。但是,您可以通过了解粗糙度、平整度、硬度、表面形貌、安装特征和液体连接规格如何影响冷板的成本来降低成本。通过在设计过程的早期让冷板制造商参与进来,您将能够确定制造成本驱动因素并选择最具成本效益的设计。

大多数冷板由铝制成,但一些新技术使用铜。虽然铜具有更好的导热性,但铝的使用频率更高,因为它通常更便宜、更轻且更易于使用。铜的加工非常困难且昂贵。目前两种最流行的铝冷板技术是管状和真空钎焊(见图1)。管状冷板通常是压入槽槽铝型材的铜管或不锈钢管。它们具有优异的成本优势,并为中低功率密度器件提供良好的散热解决方案。真空钎焊冷板由两块冶金结合在一起的板和内翅片组成。它们有各种尺寸可供选择,并提供极高的性能,使其成为热负荷集中应用的理想选择。管式和真空钎焊冷板技术的工作时间都受到限制。

在上述因素之后,铝冷板的最大成本驱动因素是加工时间和额外的加工步骤。冷板制造商通常有与加工时间相关的成本,其中包括机器、电源、耗材和维护的折旧成本。因此,冷板在制造设备中放置的时间越长,成本就越高。每个额外的处理步骤都会继续推高成本。

为了最大限度地减少加工时间并降低成本,最好尽可能多地使用挤压和铸造。挤压是通过将金属推过模具以创建具有固定横截面的物体而产生的。用于新挤出的模具相对便宜,挤出尺寸限制在约 9 英寸(22.86 厘米)宽。挤出壁厚需要相对一致,任何通道或特征都需要笔直。制造商还可以结合使用挤压和机加工来降低成本。可以对某些特征进行挤压,然后可以加工更复杂的特征。这将有助于降低挤出成本,前提是您在设计板材时考虑到挤压特征。另一种选择是将铸造和机加工结合起来制造冷板。例如,如果铸件不够平整,则需要进行二次操作以使冷板达到所需的平整度规格。通常,挤出或铸造的最低采购量很高,因此您需要正确的应用来证明使用这些工艺的合理性。挤压和铸件都可以从整体上节省大量成本。

(2)表面粗糙度

表面粗糙度(光洁度)可能会增加大量成本,但对性能影响很小。与一些人的看法相反,粗糙度对冷板的热性能影响相对较小。在大多数应用中,冷板和组件之间的表面接触小于 10% 或气隙超过 90%。更光滑的表面只会略微降低气隙的百分比。典型的机加工冷板的表面光洁度为 32-64 μin (81-163 μcm),这对于大多数应用来说已经足够了。使用标准加工中心可以将粗糙度降低到 16 μin (41 μcm),但这需要更坚固的夹具,以减少任何潜在的颤振以及加工头的速度和进给速度较慢。(速度是切削刀头旋转的速率,进给是机头在冷板上移动的速率。降低速度和进给量意味着加工中心时间更长,从而增加成本。

大多数应用在组件或电路板与冷板之间使用热界面材料 (TIM),以帮助最大限度地减少间隙。TIM 应尽可能薄,因为 TIM 相对较高的热阻大大掩盖了具有更光滑表面的任何电导率改进。增加元件或板对冷板的夹紧力也有助于抵消更高的粗糙度,但可能会增加板或元件上的应力。当冷板和组件或电路板升温时,夹紧应力还会增加热膨胀系数 (CTE) 失配的影响。

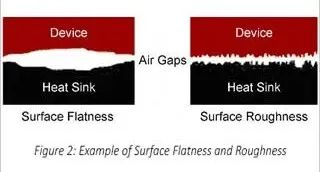

与表面粗糙度相比,表面平整度对冷板热性能的影响更大,因为如果冷板不平整,接触面积会大大减小(见图2)。标准平整度规格为 0.001 英寸/英寸(0.003 厘米/厘米)。因此,在距离测量点一英寸的范围内,冷板的最低点不会比最高点低 0.001 英寸(0.003 厘米)。如果要求平整度优于 0.001 英寸/英寸(0.003 厘米/厘米),则一种省钱的方法是指定局部平整度,而不是整个板的紧密平整度。例如,如果要在冷板上安装多个绝缘栅双极晶体管 (IGBT),并且每个 IGBT 在整个基板上需要 0.001 英寸/英寸(0.003 厘米/厘米),请指定单个 IGBT 的局部平整度,而不是要求整个板非常平坦。

最小化表面形貌对于降低成本也很重要,特别是对于电路板应用。复杂的表面形貌通常需要从厚厚的铝块开始,然后加工掉不需要的铝。这导致原材料成本高,加工时间过长。如果无法消除形貌,则将高度相似的组件捆绑在电路板上可以降低加工要求。

(5)硬度

铸造、挤压或真空钎焊冷板在加工后非常柔软,通常只有 T0 硬度。冷板必须硬化,因为软铝很难加工和处理。要从 T0 硬度到 T4,必须对冷板进行热处理。热处理过程包括将冷板加热到 1000°F (538°C),让它在该温度下停留约 1 小时/英寸的冷板厚度,然后通过非常快速地冷却它来对其进行热冲击(见图 3)。冷却冷板的一种方法是将其直接从炉子中掉出并放入水浴中。要将冷板从 T4 带到 T6,必须对冷板进行人工老化。这是通过让冷板在 300°F-400°F (149°C-204°C) 下放置 8-16 小时来实现的。T6 提供了具有高抗拉强度的非常坚硬的冷板,这是军事和航空航天应用的典型要求。然而,对于大多数应用来说,T4 已经足够困难了,指定 T6 只会增加不必要的成本。

冷板制造中的另一个成本增加因素是孔的增加。一个孔可能会使冷板的成本增加多达 3 美元。孔增加成本的主要原因之一是不能在流体路径中打孔。因此,对于管状冷板,需要在管子上弯曲以容纳孔,并且每个弯曲都会增加成本。对于真空钎焊冷板,必须在流体路径中创建一个岛,这也意味着对内部翅片进行电火花加工 (EDM)。这会增加相当多的加工时间,从而增加成本。

对孔的位置和间距的严格公差也会推高成本。合理的公差规格为 ±0.005 英寸(±0.013 厘米)。与平整度一样,尽可能指定局部公差将降低成本。对于孔彼此相距相对较远的大冷板,公差变得更难保持。原因之一是机床公差随着机头移动距离的延长而增加。另一个原因是机加工车间中可能存在高达 18°F (10°C) 的热梯度,这可能会使冷板膨胀或收缩多达 0.005 英寸(±0.013 厘米)。通孔是最容易指定更严格公差的,因为通孔的创建是通过单个刀具操作完成的,而螺纹孔则不那么容易公差,因为制作它们涉及两个工具。螺旋油是最难公差的,因为该过程需要一个攻丝孔,而螺旋油本身具有公差。所有的公差加起来,使制造起来更难、更昂贵。避免小的攻丝孔也有助于降低成本。4-40 或更小的孔尺寸变得难以攻丝,因为丝锥在钻孔时可能会断裂。为了尽量减少这个问题,机器的运行速度必须慢得多。应对冷板严格公差要求的一种方法是增加组件或电路板上安装孔的尺寸。

对于液体连接,直螺纹 O 形圈母端口通常效果最好。除了焊接系统外,它还以最低的成本提供最佳密封。管道连接(如 NPT 接头)无法提供冷板等组件所需的精度。在真空钎焊冷板上,应避免使用外螺纹配件,例如倒钩或串珠配件,因为它需要其他操作(例如焊接)来连接配件。此外,超出冷板的配件在运输过程中需要保护,这可能会增加包装成本。只有在必要时才应使用快速断开连接,因为它们每对的成本可能高达 750 美元。需要经常更换的冷板或电子设备需要快速断开。对于已经装有冷却液的冷板,也需要它们。对于液体连接,另一个考虑因素是端口公差。通常,传入的管道具有一定的灵活性。合理的公差介于 ±0.030 英寸(0.076 厘米)和 ±0.060 英寸(0.152 厘米)之间。