摘要:对 IGBT 模块的热特性和热设计进行概述,介绍 IGBT 模块的热阻抗网络模型及其与封装材料热性能及尺寸的关系;从芯片和模块封装材料、结构等方面讨论模块的热设计要点,并阐述传统 IGBT 模块及新型压接式 IGBT 模块的热设计。

关键词:半导体;IGBT 模块;热设计;可靠性;散热解决方案

引言

大功率半导体器件是实现能量产生、传输、转换和控制的单元,是功率电子系统的最核心部件,在很大程度上决定了功率系统的性能、效率、可靠性、成本、体积和重量。目前,600 V及以上的大功率半导体器件领域,主流产品是硅基绝缘栅双极晶体管(insulated gate bipolar transistor,IGBT)和对应的续流二极管(freewheeling diode,FWD)。功率半导体器件的基本单元是芯片,基于成品率、一致性和可制造性等方面的原因,IGBT 芯片的尺寸一般小于 200 mm2,电流最大可达 300 A 左右。为了满足大功率系统的需求,一般将 IGBT 和 FWD 芯片并联封装成 IGBT 模块结构。IGBT 模块除实现芯片之间的电学互连、动单元及外部主电路的连接之外,还起到支撑、保护、散热等作用。

作为大功率半导体器件的应用单元,IGBT 模块的封装形式、结构、技术和材料在很大程度上决定了模块的整体性能和可靠性。因此,IGBT 模块的封装技术对产业界和用户具有至关重要的意义,IGBT 模块的设计、制造、测试及可靠性一直是功率半导体研发的重点课题之一。

IGBT 等功率半导体器件不是理想的开关元件,在导通状态,芯片本身有一定电阻,产生通态损耗;在开关过程中,由于时间延迟,形成电压和电流的重叠,产生开关损耗。功率损耗引起芯片结温( Tj)上升,当超过允许的最高结温(Tjmax)时将产生热失效。因此,必须将损耗产生的热量快速高效地发出去,以降低高 Tj 对芯片的损害,提高芯片的可靠性和寿命。

IGBT 模块的热设计是通过结构、材料和封装技术等设计,降低芯片到壳体(基板)的热阻(Rth j-c)及热时间常数(τ),实现快速高效地器件产生的热量散发到壳体。此外,在实际应用中,还需要通过系统的热管理技术将到达模块壳体的热流有效地散发到外部散热器或冷却系统中。

本文主要概述传统 IGBT 模块的热行为和热设计,以及新型压接式 IGBT 模块的热设计方法。通过 IGBT 模块的热阻抗网络模型,论述热阻与封装材料热性能及尺寸的关系。讨论功率半导体器件的功率损耗对结温、温度变化对模块寿命的影响。并从芯片和模块封装结构、材料等方面分析模块的热设计要点,以及 IGBT 模块在应用系统中的热管理方案。

1 IGBT 模块的热阻网络

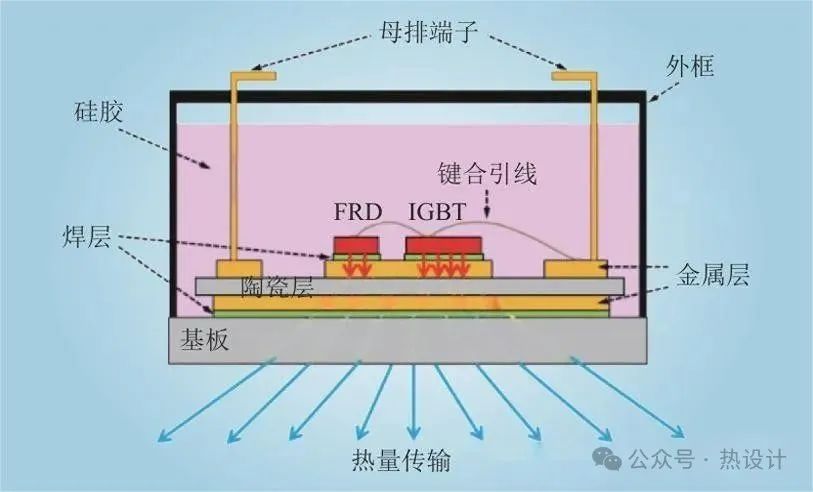

传统 IGBT 模块的结构剖面图如图 1 所示,通过陶瓷衬板实现芯片与外部的绝缘,基板起到散热、支撑及与外部散热器接触的作用,通过铝引线键合、焊料层实现电学互连和连接。

图 1 传统 IGBT 模块结构剖面图

其中模块的铝键合引线与芯片的键合点较小,芯片工作中产生的热量主要通过热传导的方式由芯片向基板单向传递,在此过程中会遇到一定的阻力,称为导热热阻。芯片到壳体的热阻 Rth j-c是散热路径上各层材料热阻的串联之和。根据式(1),每一层材料的热阻和热容由其散热面积及厚度决定,散热面积由材料的热扩散角 α 决定。

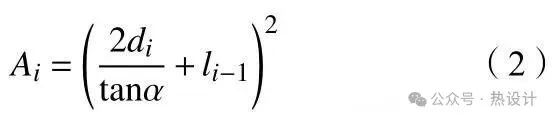

式中:Rth 为材料导热热阻;d为导热介质层厚度;k 为热导率;A 为导热介质面积;C 为热容;c 为材料比热容;m 为材料质量。在 IGBT 模块的散热路径上,由芯片向下,散热面积 A 逐渐增大,假设散热角 α 恒定,导热区域为正方形,见图 2,则第 i 层导热介质面积 Ai 近似由式(2)估算。

式中:di 为第 i 层介质厚度;li−1 为 i–1 层导热介质边长。

图 2 IGBT 模块散热路径上不同介质的散热面积

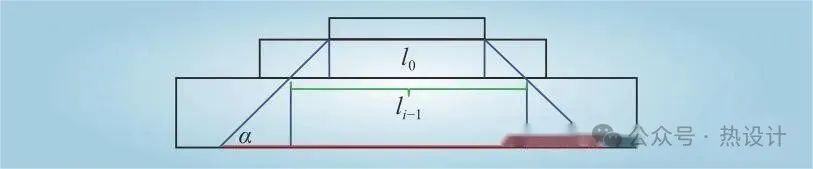

根据 Cauer 模型,传统 IGBT 模块的等效热阻网络见图 3。该模型基于实际物理意义,将整体热阻等效为各层导热介质的热阻之和,各介质的热容由其材料属性和质量决定。根据此模型,IGBT 模块的 Rth j-c 可以通过计算得到。

图 3 IGBT 模块等效热阻网络 Cauer 模型

2 IGBT 模块的热设计和热管理

IGBT 模块的 Rth j-c 与芯片面积有直接关系,芯片面积越大,散热通道的截面积越大,Rth j-c 越小。然而,为了提升模块及功率系统的功率密度,减小体积,目前的研发重点是逐渐增加芯片的电流密度,减小芯片的整体面积,从而增加了Rth j-c。采用薄片工艺,可以在一定程度上降低芯片功耗和 Rth j-c。在 IGBT 模块的设计中,需要通过优化结构和材料,降低高功率密度芯片引起的热阻增加。并通过提高芯片的 Tjmax,增加热设计的余量和模块的可靠性。

2.1 封装材料对热特性的影响

除半导体芯片外,传统 IGBT 模块的封装材料主要包括绝缘衬板、母排端子、键合引线、焊料、基板、硅胶、塑料外壳等。材料热设计的关键是选择导热率高、CTE 匹配率高的材料组合,从而降低热阻,减小热-机械应力。热-机械应力是功率模块热疲劳退化和失效的主要原因,它是在温度变化过程中由材料的 CTE 不同引起的,对模块的结合层和互连部分影响最大。因此,基于热特性优化选择模块材料是提升模块热稳定性和寿命的重要环节。

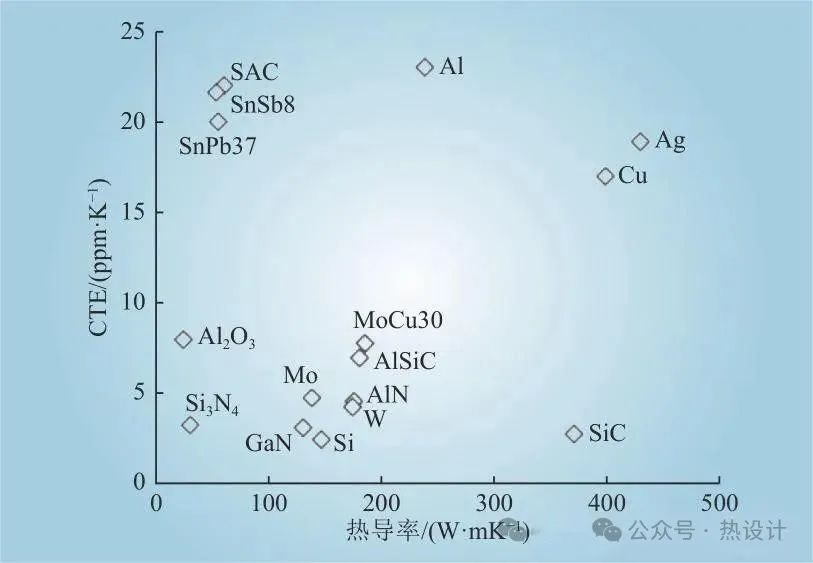

图 4 IGBT 模块常用封装材料的热特性

图 4 为 IGBT 模块常用封装材料的主要热学参数。目前常用的绝缘衬板主要有Al2O3、AlN、Si3N4 等,就热特性来说,AlN 是比较理想的封装材料,也是大部分IGBT模块的首要选择。但Al2O3 具有成本上的优势,Si3N4 具有机械强度方面的优势,在设计中需要根据应用需求作具体考虑。IGBT 模块常用的芯片互连材料是 Al 键合引线,但其导热、导电性都比 Cu 材料弱,而且 CTE比 Cu 大,在温度冲击中,所受热-机械应力更大,可靠性较低。因此,铜线键合具有电学、热学、可靠性等方面的优势,是功率模块封装材料和技术的发展趋势。

目前,IGBT模块的基板材料主要有Cu、AlSiC以及Cu合金等。Cu材料具有高热导率,但CTE 与 Si、衬板等材料相差较大,工作中易产生大的热-机械应力。AlSiC 与模块系统其他材料的 CTE 匹配度更高,热导率相对较高,是高可靠性模块常选的封装材料。

对硅胶和外壳等灌封材料来说,工作温度范围和热稳定性是需要重点考虑的参数,一般通过高低温存储和冲击试验进行检测,尤其对于应用在严苛温度条件下的功率模块,温度特性和稳定性是模块灌封材料的重要考核指标。

2.2 模块结构的热设计方案

IGBT 模块的结构在一定程度上决定了其热阻的大小,图 3 是基于传统 IGBT 模块结构的等效热阻网络,表征 Rth j-c 由模块结构的散热路径决定。在应用中,传播到模块壳体的热量将由外部散热器带走,因此由模块到散热器的热阻 Rth c-h 是模块热设计和热管理的重要一环。由芯片到外部散热器的热阻 Rth j-h 可以表示为

在应用中,传统模块的平面基板壳体与散热器之间一般施加 0.1 mm 左右厚的导热硅脂,用以填充基板与散热器接触时的空隙,增加散热效率。由于导热硅脂的热导率较低,一般 Rth c-h 占到整体热阻 Rth j-h 的 50% 左右。通过模块封装结构设计,如直接散热,应用中可以去除导热硅脂层,大幅度降低整体热阻。

2.2.1 直接水冷散热结构

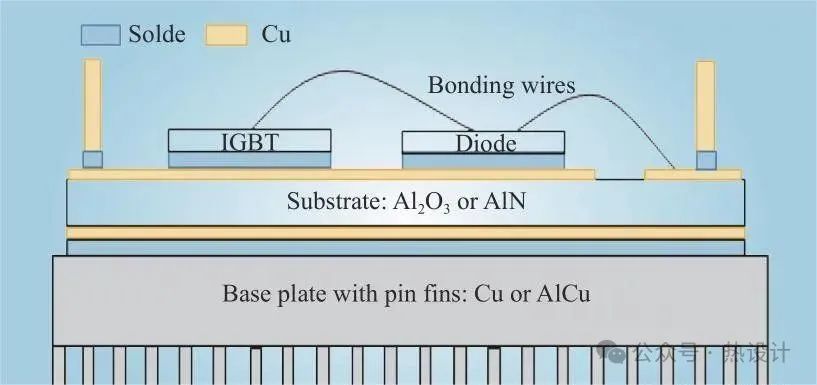

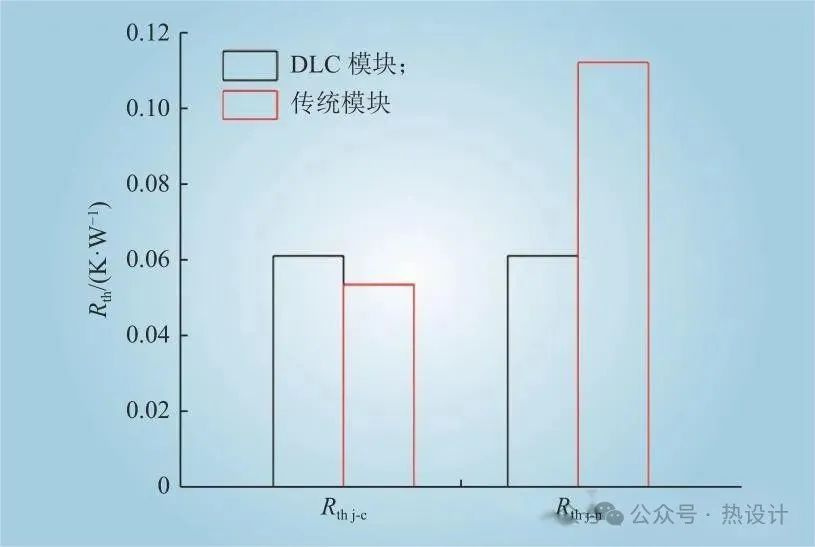

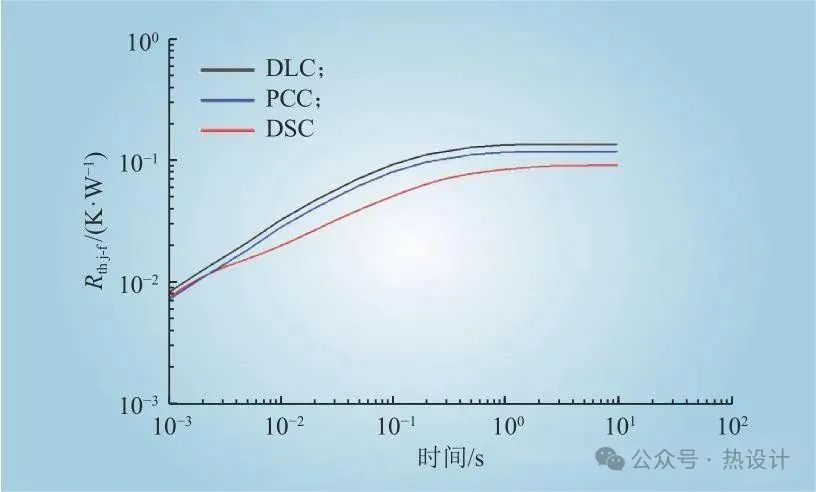

图 5 为直接液体冷却( direct liquid cooled: DLC) IGBT模块结构示意图。采用针翅( Pin Fin)结构基板,应用中不需导热硅脂层和外部散热器而实现直接液体冷却,与传统平面基板结构比,Rth j-h 降低一半左右,见图 6。

图 5 DLC IGBT 模块结构

图 6 DLC 与传统结构 IGBT 模块热阻比较

2.2.2 平面封装双面散热结构

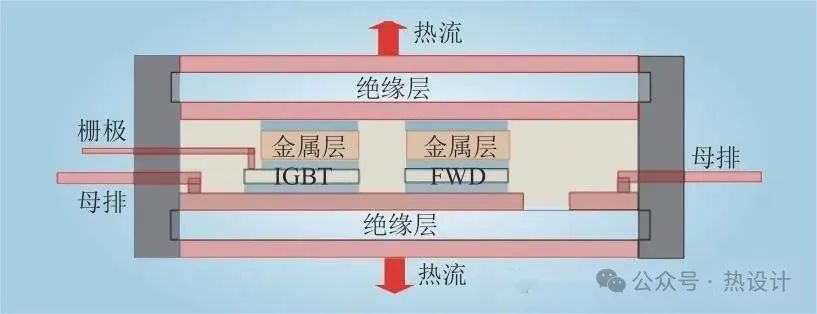

平面封装结构采用金属层替代芯片表面的铝键合引线互连,可以降低电学寄生参数,提高载流能力,具有电学、热学、机械及可靠性方面的一系列优点。

通过平面封装结构和技术,可以将 IGBT 模块产生的热量损耗通过上、下两个方向的散热器扩散,达到双面冷却(double sided cooling,DSC)的效果。Rth j-c DSC 结构的结壳等效热阻计算公式如式(4)所示,其中 Rth j-c T、Rth j-c B 分别为芯片到壳体上、下表面的热阻。采用对称设计,可以将模块的散热效率提高一倍,等效 Rth j-c 降低一半左右,从而大大降低 Tj,提高热性能和温度可靠性。

图 7 为株洲中车时代电气最新开发的 DSC 平面封装汽车 IGBT 模块的结构示意图。功率芯片通过焊接或银烧结技术与两层绝缘衬板相连,电流通道经过上层衬板的覆铜层。芯片产生的热量通过两层衬板扩散到外部散热器。模块外壳通过转模技术形成,具有较高的工作温度和可靠性。

图 7 平面封装 DSC IGBT 模块结构

DSC 模块没有基板,其 Rth j-h 比 DLC 模块的低 50% 以上。但由于没有集成直接水冷散热器,应用中需要通过导热材料或焊接与外部散热器接触,从而增加了 Rth j-h。图 8 为 DSC 模块在不同安装方式下的等效 Rth j-h 及其与 DLC 模块的比较。通过导热材料压接安装的 DSC 模块,其 Rth j-h 比DLC 模块减小 30% 左右,此数值受导热材料的热导率影响;通过焊接安装的 DSC 模块的 Rth j-h比DLC 结构的减小 40% 左右。

图 8 DSC 模块 Rth j-h 及其与 DLC 模块比较

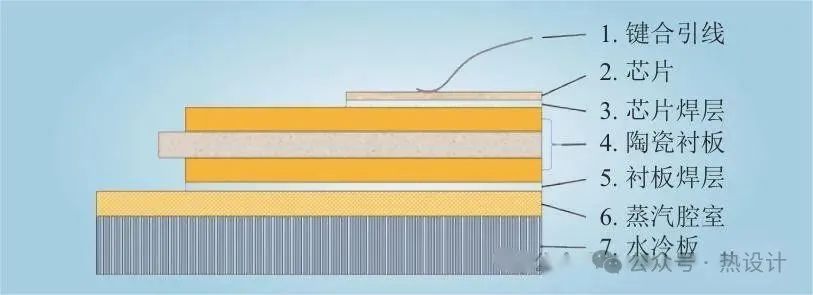

2.2.3 集成相变结构散热结构

相变散热通过相变材料的物质状态改变吸收热量,如液体蒸发成气体的过程。热管或蒸汽腔室就是利用液体相变过程实现散热的结构,具有较高的散热效率,在功率半导体器件和系统的热管理中已经应用。但该结构一般作为外部散热设计,应用在功率模块之外。当把热管或蒸汽腔室结构集成在模块封装之内时,将实现高效率散热和紧凑封装。

图 9 为基板集成相变散热( phase change cooling,PCC)结构的 IGBT 模块剖面图。模拟结果表明,与传统结构相比,该集成相变结构能够降低热阻 15% 左右。中车时代电气根据此设计试制出了一款电动汽车级功率模块,见图 10。

图 9 基板集成相变散热结构 IGBT 模块

图 10 集成相变散热结构 IGBT 模块样品

其他模块结构方面的热设计还包括无基板结构、无衬板结构如直接芯片键合到母排(die on leadframe,DOL)、衬板直接液体冷却、衬板基板一体化设计、集成液体循环冷却通道等。其设计目标是通过简化模块结构,减少结合层,去除热界面材料(thermal interface material,TIM),实现降低热阻抗,降低 Tj,增加热稳定性和可靠性。

在模块封装工艺方面,先进的结合和互连技术可以大幅度提升模块的热稳定性。开发更高热导率的焊接、烧结和引线材料,或采用大面积金属片替代引线键合技术,如直接端子键合(direct lead bonding,DLB),可以增加通流及导热能力,实现温度均匀分布,减少过热点。采用超声键合技术(ultrasonic welding)进行端子连接,去除端子与衬板的结合层,可以大幅降低热-机械应力,提升热稳定性。

2.3 不同封装结构的热阻比较

对不同散热结构的 IGBT 模块,测试了结-冷却液热阻(Rth j-f),如图 11 所示。在以上 3 种结构中,DSC 模块的散热效率最高,热阻最低,是下一代高功率密度 IGBT 模块的发展趋势。试验结果验证了 PCC 结构的散热效率比 DLC 结构高15% 左右,在一定程度和范围内具有较好的应用前景。然而,在今后一段时期,由于 DLC 模块具有制造过程和应用简单的优势,依然是高性能高可靠性 IGBT 模块如电动汽车等应用领域的主流产品。

图 11 不同散热结构 IGBT 模块的热阻比较

2.4 压接式 IGBT 模块热设计

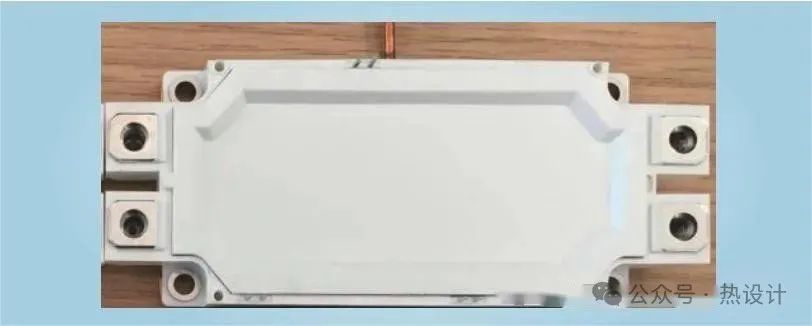

压接式 IGBT(press pack IGBT,PPI)模块是特高压柔性直流输电系统的理想开关器件,其全控可关断能力是系统电压源换流器的最关键需。目前的新建特高压直流输电项目,已经进入IGBT 模块取代大功率晶闸管的阶段,如近期完成系统试验的张北和乌东德工程,分别部分和全部采用了 PPI 模块,实现了世界电压等级最高和输送容量最大的柔性直流输电能力。

PPI 模块的封装概念和结构来源于大功率晶闸管,大面积的功率端子通过压力与多个芯片的正面和背面接触,进行芯片互连,形成并联,从而提升功率能力。通过设计,压接式封装结构能够实现双面散热、失效短路等目标,这是高压直流输电系统等需要通过串联多个功率器件实现高压的系统的关键要求。而传统焊接型 IGBT 模块的非平面互连结构,在功率能力、散热、短路失效、可靠性等方面都不如 PPI 模块。

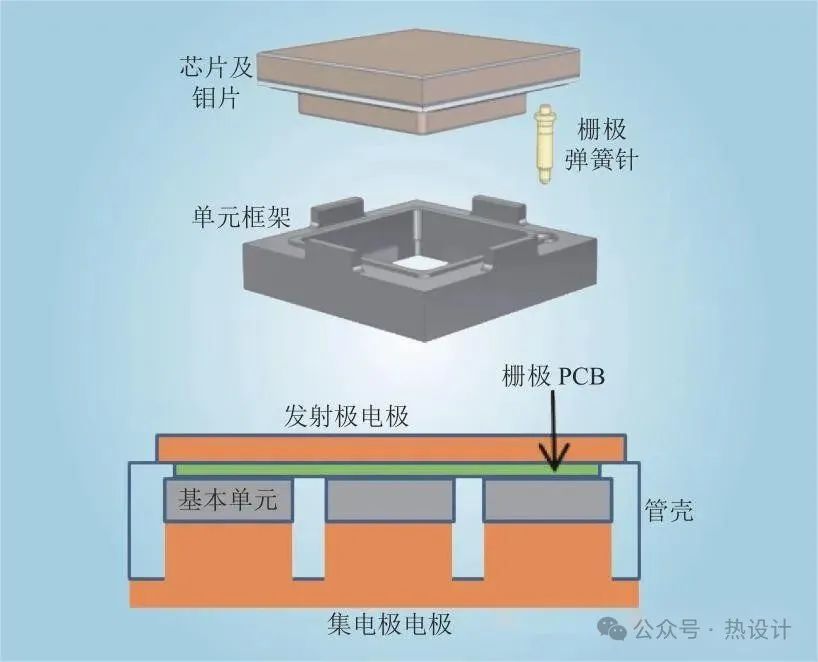

图 12 为中车时代电气 PPI 模块产品的基本结构单元和模块结构剖面图。其基本单元由芯片、金属间隔片、栅极连接针以及绝缘框架组成,通过模块级封装,将多个基本单元并联封装在模块之中,其主要部件包括陶瓷管壳、管盖、管座、栅极回路 PCB 等。因此,PPI 模块的热设计包括基本单元级和模块级两方面。

图 12 PPI 模块基本结构单元和整体结构剖面图

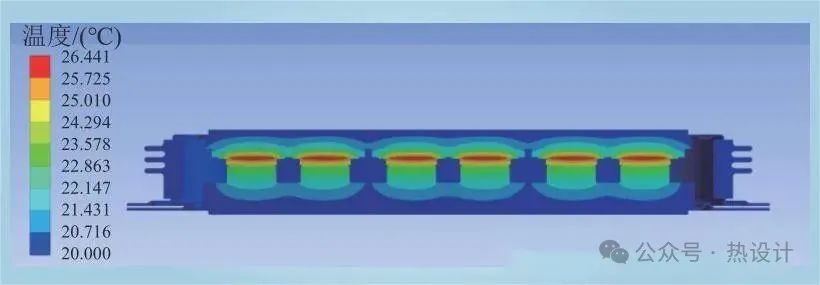

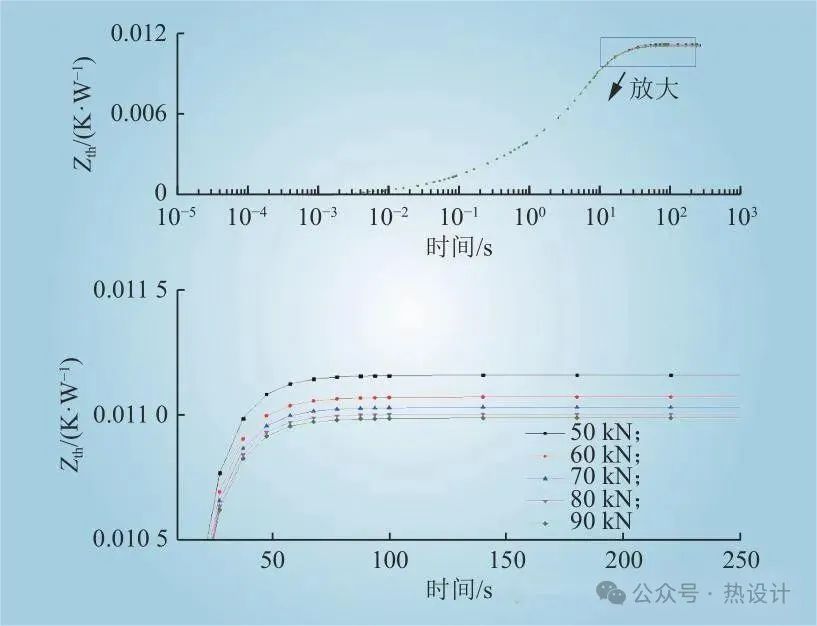

根据 PPI 模块中使用的材料、尺寸、工艺和应用工况等信息,可以建立精准的热学仿真模型,将这些信息以合理的方式在热模型中表征出来,输出如图 13 显示的温场分布,以进行 PPI 模块的热管理设计和优化。图 14 为 PPI 模块在不同压力下的瞬态热阻抗曲线,随着压装力的增加,器件的接触热阻减小,整体热阻降低,且热阻变化量也在减小,根据其变化规律可以实现压装力范围的标定。

图 13 应用工况下 PPI 模块的温度分布云图

图 14 PPI 模块在不同压力下的瞬态热阻抗曲线

3 结语

IGBT 模块的热性能和热稳定性是模块设计、表征和应用评估的重要方面。实现快速、高效地对芯片进行冷却降温是封装和应用设计关键,将大大提升 IGBT 模块的性能,降低芯片结温和功率损耗,从而提高稳定性和可靠性。尤其是随着IGBT 模块功率密度的增加、应用环境的恶劣、可靠性和寿命的要求提高,IGBT 模块的热设计和热管理技术是新型产品设计和应用的最重要环节。

本文主要概述了传统 IGBT 模块的热行为及热设计技术,以及面向柔性直流输电电网应用的压接式 IGBT 模块的热设计。基于 IGBT 模块的热阻抗网络模型,从封装材料、结构和工艺技术等方面论述了 IGBT 模块热设计和热管理方案。通过新型高热性能材料的组合,集成化封装结构和高温度稳定性封装技术,可以实现 IGBT 模块的热性能、可靠性和寿命的增强和提升。

注:热设计尊重原创,转载文章的版权归原作者所有,如有侵权,请联系删除。